气井气举阀气举排液采气工艺参数设计研究

摘 要

受井筒流态差异的影响,气井气举阀气举诱喷排液不同于油井气举阀气举采油,简单照搬油井气举阀排液设计模式,难以在气井诱喷中获得成功。在气举阀工作原理的基础上,论述了气举排液采气工艺特点及影响因素,设计了气举阀诱喷排液采气工艺参数,并编制了程序,取得了较好的应用效果。

0 前言

依靠临井高压气源直接气举诱喷是中原油田低渗砂岩气藏气井诱喷复产的一种简单廉价的方法,曾在文23、户部寨气田得到了广泛应用。随着气源井压力逐年递减,高压气举诱喷成功率降低,又引入了气举阀气举诱喷排液,但气举阀参数设计大多照搬油井气举阀排液采油模式,未能取得理想的诱喷效果,导致该技术应用受到极大限制。为此,有必要结合气举阀的工作原理和气井排液特点,优化气井气举阀气举设计参数,提高气举阀气举的针对性和成功率。

1 气举阀工作原理

目前现场气井使用较多的是套管压力操作气举阀。其主要组成部分为充气室、波纹管、凡尔球和凡尔球座。气举阀凡尔开启状态如图1所示。

.jpg)

图1 双波纹管凡尔 ( 关闭状态 )

注:图中 Pt—凡尔处的油管压力; Pc—凡尔处的套管压力; Ab—封包面积; Ap—凡尔孔面积。

1.1 凡尔的打开

在图1所示的关闭状态下,凡尔球受油管压力Pt产生的上顶力,封包受套管压力Pc产生的上顶力,两者都试图打开凡尔,而作用在封包面积上的气室压力则下压使凡尔保持关闭状态。

试图打开凡尔的力 Fo=Pc(Ab-Ap) + PtAp, 保持凡尔关闭的力 Fc= PdAb;

若以Pop表示气举阀将要开启瞬间凡尔处的套管压力(开启压力),则Pop=(Pd-RPt)/(1-R)(1);

式中Pop—凡尔在井下的开启压力;Pd—凡尔在井下时封包内的压力;R—凡尔孔与封包的面积比, 即R=Ap/Ab。

将上式改写为:Pop=Pd/(1-R)-RPt/(1-R)(2)

可以看出,随着油管压力增加,打开凡尔所需要的套管压力要减小。

当凡尔处的套管压力Pc≥Pop之后,凡尔就会被打开,如图2所示。

1.2 凡尔的关闭

凡尔打开后,保持凡尔开启的力为: Fo=Pc(Ab-Ap)+PcAp=PcAb

试图关闭凡尔的力Fc=PdAb

.jpg)

图2 双波纹管凡尔 ( 开启状态 )

当Fo≤Fc时,凡尔就会关闭。以Pvc表示凡尔即将关闭瞬间凡尔处的套管压力(关闭压力),则 Pvc=Pd(3)

可以看出,凡尔的关闭压力仅与封包内的压力有关,而与油管压力无关。

1.3 凡尔的距

凡尔开启压力Pop与关闭压力Pvc之差称为凡尔的距,是表征封包式凡尔工作特征的一个主要参数。

用P来表示,其值为: P=Pop-Pvc=(Pd-PtR)/(1-R)-Pvc

又Pvc=Pd,代入上式,整理后可得: P=R/(1-R)3(Pd-Pt)(4)

即,凡尔的距随油管压力的增大而减小。当Pt=Pd时,为最小等于零;当Pt=0时,其值最大。

2 气举阀排液技术应用研究

2.1 气举阀排液采气的特点

由气举阀工作原理可知,气举排液采气具有以下两个特点:

(1)气举排液是靠气举阀的逐级打开和关闭来实现的,且气举阀的打开和关闭压力都是自上而下逐级减小的;

(2)只有上一级气举阀关闭,气流被截断,环空液面才能继续下降。即上一级气举阀的关闭是下一级气举阀发挥作用的前提。

这两个特点是气举设计的重要依据和基本原则,也是气举设计必须满足的条件。

2.2 气举阀排液采气影响因素

在气举工艺参数设计中,如何选取两级气举阀之间的合理开启压力差值,才能有效地保证上级气举阀关闭,则是气举施工能否取得成功的关键。

要保证多级气举阀在气举排液采气实施过程中自上而下逐级关闭,必须保证两级气举阀之间的开启压力差值为一特定数值,这一数值要根据气举井的井筒工况及动态特征来确定,不能简单引用气举采油的设计思路。

在普通的压缩机增压注气气举采油工艺设计中,因压缩机的压力、排量相对稳定,且注入气经过净化处理,在气举过程中,注气压力和气量也相对稳定。另外,因油井的产液量较大,地层供液及时,凡尔以上通常保持气液两相流态,凡尔处的油管压力也相对较高,由公式(4)可知凡尔的距较小。因此,在气举采油工艺参数设计时,两级气举阀之间的开启压力差值一般都比较小,通常为(0.1~0.3)MPa。

但是,在引用邻井高压气气举施工时,因气源井生产压力本身就有一定的波动,加上气源未经过净化,含有少量液体,注气压力在0.5MPa左右甚至更大幅度的波动是很正常的现象;再加上气井的地层产液量相对较少,不能及时持续供液,举通后,凡尔以上很快就会变成近似纯气流,凡尔处的油管压力也相对较低,由式⑷可知,气举采气井中凡尔的距相对较大。所以,在按气举采油工艺参数设计方法确定的(0.1~0.3)MPa的阀间的开启压力差值下,上级凡尔很难有效关闭,造成气举过程中气举阀自上而下逐级关闭的设计目的无法实现。在多级气举阀中,最上一级持续开启,注气持续短路,下部各级气举阀无法发挥作用,造成气举排液施工失败。

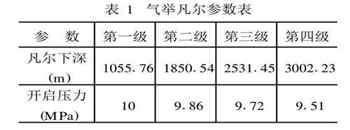

部8井气举排液气举管柱设计,按简单引用气举采油设计思路,确定参数(表1)。

表1 气举凡尔参数表

在部8井的气举排液施工中,多次气举均出现了井口注气压力升到11MPa左右,油管开始出气液,但出液时间很短,然后开始出纯气,没有出现注气压力逐级下降、气液间喷的凡尔逐级启动和关闭的正常反应。计算分析表明,每次气举排出的液量都是仅相当于第一级气举阀以上的积液量。表现为第一级气举阀在连续注气的情况下无法关闭,气举没有发挥预期作用。

由此可见,两级气举阀间开启压力差值小是气举排液采气失败的主要原因。因此,利用邻井高压产气,作气举气源的气举阀气举排液采气与压缩机增压气源气举采油,在参数设计上有原则的区别。气举排液采气气举阀的开启压力差值应适当增大。

3 气举排液采气工艺参数设计

气举工艺参数设计主要包括:地面气举压力、气举凡尔级数和深度、凡尔的开启压力、气室的充气压力以及气举气量等。

考虑气举过程中,油管内的流态和压力的动态变化过程会影响凡尔的距,进行气举工艺参数设计时以凡尔的距为零和最大值来分别设计计算压力调整区间。

井下凡尔开启压力公式为: Pop=Pd/(1-R)-RPt/(1-R)

当气举凡尔的距为零,即Pt=Pd时,开启压力为Pop=Pd;

当凡尔的距为最大即Pt=0时,最大开启压力Popmax=Pd/(1-R)。

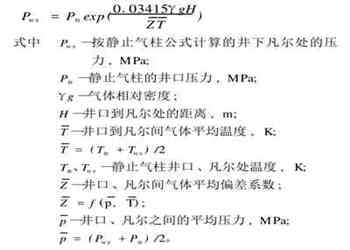

由于现场操作时地面压力难以控制为一定值,往往在一定压力范围内波动。因此,为保障凡尔充分开启,在设计时将地面气举压力的上限值和下限值分别对应井下凡尔最大开启压力Popmax和零凡尔距开启压力Pop(Pop=Pt=Pd)。由井口注气压力计算井下凡尔处的注气压力,按静止气柱的平均温度和平均气体偏差系数计算法迭代计算:

3.1 第一级凡尔各项参数计算步骤

①Pmax为地面能提供的最大气举压力。定义井口气举压力上限值为Pomax1,对应井下凡尔处最大开启压力为Popmax1,取Pomax1=Pmax;设:井口开启压力下限值为Po1=Pomax-y,对应井下凡尔处开启压力Pop,y取初值为yo=1MPa;

②假设初始液面和凡尔深度距离为x0=400(m),则凡尔下深为H1=hh+x0,hh为初始液面深度,计算液面降低到凡尔处的油管回压Pt;Pt=(1+r)x03rl/100(MPa) 式中r—油管和油套环管内相同体积的液柱高度之比;rl—压井液密度。

③温度按线性分布计算,利用下面的公式计算凡尔处开启压力Pop;

Pop=Pws=Po1*exp(0103415*rg*H1/(ZT))

④令Pws=Pt,代入Pt=(1+r)x1*r1/100(MPa)反求出x1;

⑤把x1与x0进行比较,判断两者之差是否小于0.0001m,即判断深度H1处油压和注气压力是否相等,条件满足则进行下一步,否则x0=x1,

重复第②~④步,直到条件满足为止;

⑥计算油压为零时的最大开启压力Popmax1。 Popmax1=Pop1/(1-R),再利用静止气柱公式反求出Pomax1;

⑦令y1=Pomax1-Po1,判断y1与y2两者之差是否小于0.0001,即判断Pomax1与Pomax是否相等,若不等,则:令y0=y1,重复第①~⑥步,直到条件满足为止;

⑧计算室温下的气室充气压力Pdo1,Pdo1=Z0*293.15*Pop1/(Zd*Td)

测试架上的凡尔开启压力Ptro1, Ptro1=Pdo1/(1-R)

其中,Z0为293K和100kPa下的氮气压缩因子,Zd、Td为凡尔所在深度处氮气的温度及相应的压缩因子。

于是便确定了第一级凡尔的下深H1、地面工作压力范围Po1~Pomax1、凡尔井下开启压力Pop1、凡尔关闭压力Pvc=Pop1=Pd、室内充气压力Pdo1和测试架上的开启压力Ptro1,其中井口气举压力上限值Pomax1将作为井口气举的工作压力。

若在设计第一级气举凡尔时出现油管液面高出井筒,则应适当减小气举压力。

3.2 第二级凡尔参数设计方法

该方法与第一级基本类似,但要考虑如下两点:

(1)为保证气举凡尔不被刺坏,一般在地面气举工作压力下控制注气量在1×104m3/d(标准)左右,此时井下凡尔前后的压差为(1~2)MPa,这里取中间值1.5MPa,即在第一级凡尔气举压力上限值Pomax1下第一级凡尔前后压差为1.5MPa。在压差1.5MPa下油套液面会产生液面差值,若卸掉气举压力,则液面会回落到一个平衡液面,在确定第二级凡尔下深时液面初始高度应以平衡液面为准。

(2)为保证第一级凡尔的关闭,第二级凡尔地面气举工作压力即开启压力的上限值Pomax2取第一级凡尔开启压力的下限值Po1,即:取Pomax2=Po1,这样第一级凡尔举通后降低气举压力开启第二级凡尔时,能保证第一级凡尔完全关闭,然后通过迭带求出二级凡尔地面开启压力下限值Po2和其他参数。进行下一级凡尔设计时与第一、二级凡尔设计过程完全一样,至此便完成了气举凡尔参数设计的全过程。

由以上设计计算过程可以看出,气举的设计计算是一个反复迭代的复杂过程,为了保证及时提供准确的气举参数设计,按上述计算思路,进行了设计计算程序编制,完成后调试通过,使气举参数设计全部通过VisualBasic610语言编程实现。设计时,只需输入气源压力、气举井的井筒积液深度和管柱等基本参数,即可迅速输出气举设计参数。

4 现场应用实例分析

程序软件编制完成后,已成功地指导了20多口作业气井的诱喷排液复产,起到了一次性迅速彻底排除井筒积液的理想效果。

如文23气田文108-1井基本数据如下:

气层压力18MPa,中深2963.5m,5.5″套管,2.5″油管下深2738m,液面深度1000m,压井液密度1104g/m3,井口温度25℃,井底温度115.4℃。采用临近文23-2井作为气源井,该井能提供的最大气举压力为12MPa,气相对密度015931,临界压力4165MPa,临界温度195128K。

因井较深,进行四级气举凡尔参数设计,见计算结果(表2)。

按照气举设计完成管柱,对该井实施气举排液,气举凡尔逐级开启,排液顺畅,井口放喷液气交替出现,注气压力从开始的12MPa逐级降至9MPa,最后进一步降低到4MPa,长时间连续出气,表明井筒内液体已完全掏空,因该井能量充足,一次气举即成功复产,初期日产能416×104m3/d,效果显著。

表2 气举凡尔参数计算表

5 认识及结论

气举阀气举排液采气工艺参数设计与优选技术,针对气举工艺应用中的存在问题,在分析论证的基础上,研究论证了气举采气与气举采油的区别,提出了气举阀开启压力、阀间距和开启压力差值应适当增大的工艺参数设计优选新思路,并在此基础上通过编程计算,形成了一种新方法,提高了气举的针对性和成功率。

参考文献

1 张育林,余树良1采气1北京:石油工业出版社,1989

2 王鸿勋,张琪1采油工艺原理1北京:石油工业出版

社,1990

3 崔海清1工程流体力学1北京:石油工业出版社,1995

4 冷向军1VB610入门与提高1北京:清华大学出版社,

1999

摘自《天然气勘探与开发》 2005年6月

作者:汪海1 鲍志强1栾艳春1 耿新中1 杨鹏2(1

.中原油气高新股份有限公司天然气产销厂 2.中原石油勘探局测井公司)

作者简介 汪海,男,1969年7月出生,工程师;1992年毕业于成都地质学院石油地质专业,2000年获西南石油学院石油工程硕士学位,现在天然气产销厂从事气田开发工作。

地址:(457061)河南省濮阳县柳屯镇。电话:(0393)4878314。E-mail:zywanghai@sina.com