中石化华北局采气一厂天然气气举+间开控制技术方案

一、 排水采气综合治理工艺

1.工艺原理

排水采气综合治理工艺技术,根据治理井的具体情况,采用本井气连续天然气气举、井口负压开采、自动间开等技术中的一项或多项技术,充分利用气井自身能量,实现气井持续增产稳产,恢复该井产能,提高最终采收率。

1.1连续天然气气举+负压开采

天然气气举气源:

1)本井气充足,取本井气为气源;

2)本井气不充足,有临井且气量充足,取临井气为启动气源,举通后转本井取气天然气气举;

3)本井气不充足,且没有临井,取管道返输气为启动气源,举通后转本井取气天然气气举;

4)水淹气井天然气气举启动气需量约2000-3000方。

气源气经过气体处理单元分离过滤,供燃气发动机和天然气压缩机。分离液由柱塞泵加压进入外输管线外排。该设备采用撬装移动方式,便于转场施工作业,方便快捷。天然气气举设备单井作业用时短(8-24小时),能耗较少。本井循环、负压开采,可以大幅度降低油压,提高气体携液能力,便于排出积液。

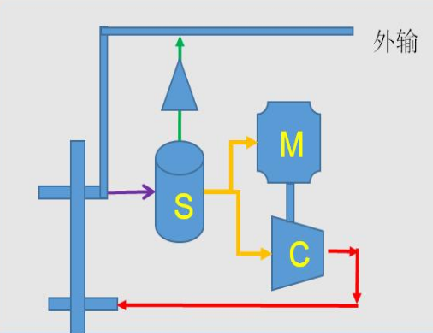

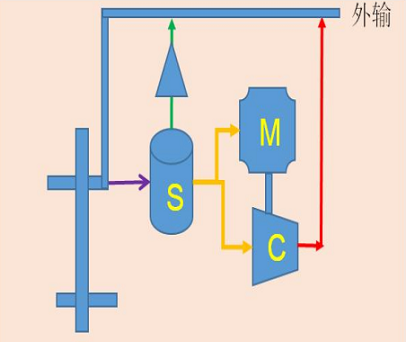

本井气为气源的天然气气举和负压开采

1.2自动间开

通过智能的间开控制技术,在气井关井复压到适当的时候,打开阀门生产,让充足的天然气在短时间内以较高的流速带积液,而在气体流速下降至不能携液的时候,自动关闭阀门,进入下一个关井复压和开井生产的周期。周而复始,维持气井生产的同时有效携液,降低井筒压降,和井底流压,增加地层生产压差。

2.工艺要求

排水采气综合治理工艺要求气井的油管套管外输管线无异物杜塞、采气树法兰阀门完好。同时具有如下特征的气井比较适合排水采气综合治理工艺。

2.1 流压梯度、静压梯度测试反应井筒有积液问题;

2.2 见水或水量增加后油压、产气量递减率增加;

2.3 气液比大于1400,同时日产气量小于临界携液流量;

2.4 气液比小于500;

2.5 见水或水量增加后油压、油套压差增加(无封隔器);

2.6 辅助排水后产气量提高;

2.7 辅助排水后油压提高,油套压差降低。

3.排水采气综合治理工艺设备

3.1 天然气气举+负压开采设备

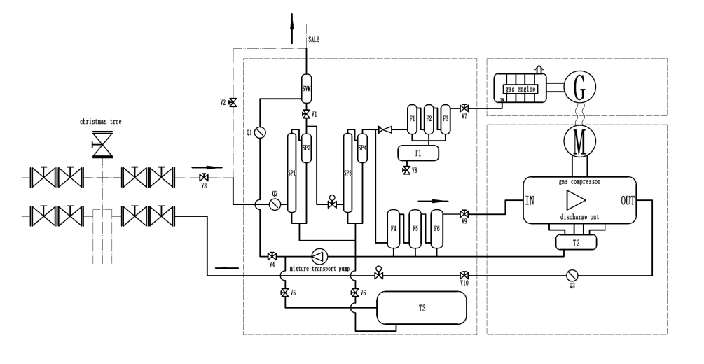

天然气气举+负压开采成套设备,由气液分离器、天燃气发动机、天然气压缩机、柱塞泵、控制系统、数据远传系统组成。

设备主要参数:

- 天然气压缩机排量m3/d: 15000-40000

- 吸气压力: 0.8-2.0Mpa

- 额定排气压力: 5-35Mpa

- 输气温度: ≤135℃

- 压缩机转速: 742r/min

- 冷却方式: 风冷

天然气气举设备工艺流程

天然气气举系统的气液分离器和天然气压缩机

3.2 自动间开设备

自动间开系统,由电动间开阀、电源系统、数据采集系统、控制系统和远传通讯系统组成。

4. 地面工艺连接技术要求

4.1 连续天然气气举+负压开采

连续天然气气举+负压开采系统和采气树油管、套管和外输管线需要连接,并配备和采气树和外输管线的各种接口,工况下的压力和采气树、外输管线原来的压力等级相适应。

4.2自动间开

自动间开系统仅电动间开阀替代安装在原针阀位置,工况下压力和采气树和外输管线原压力等级相适应。

5. 施工参数设计

5.1自动间开

应用间开控制系统后,生产呈周期性进行,每个周期可分为3个阶段。

第1阶段:为关井复压阶段,油压上升,储存气井能量,为开井集中排液做准备。

设置间开定时模式的关井时长(参考原来历史生产数据)或自动模式的最大油压(比平稳生产时油压大2Mpa以上),使其值大到足以在第3阶段的排液油压曲线峰值出现。关井时长设置过大或最大油压设置过大又损失了开井时间,影响日产气量。该值应在这两个因素找到一个平衡点。

第2阶段:为开井生产阶段,油压下降较快,产气来自井筒液面以上部分,产气量快速趋于平缓。

第3阶段:为排液生产阶段,由于井筒和井底积液在此时集中排出来,油压会有一个或几个上升再趋于平缓或下降的过程。这个过程后,气井的气量不足以排出积液,间开系统会关闭阀门,气井进入下一个周期。

设置定时模式的开井时长或自动模式的开井时长,使其小到在气量不能携液前关闭阀门。这个开井时长过小又会损失开井时率,影响日产气量。该值应在这两个因素之间找到一个平衡点。

5.2连续天然气气举+负压开采

天然气气举在启动时首先设置注气量为800m3/h,在压缩机压力未出现快速上升的情况下,慢慢调高注气量,最大注气量为1660m3/h。

6. 工艺采用原则和治理思路

6.1 工艺采用原则

天然气气举工艺采用原则:

气井水淹,不能激活;

气井积液严重,复压后生产不能持续,很快重新水淹;

负压开采工艺采用原则:

作为天然气气举工艺的辅助工艺;

用于需降低井口压力来排出积液或泡沫气井;

用于需要提高对外管输压力、排出管道里水堵或泡沫;

自动间开工艺采用原则:

不能连续自喷,气量不能持续携液,需用间开生产方式的气井;

6.2 气井目前状态

该井曾用套管生产,同时加注了泡排剂,产气量不足以完全携液,油管和套管积液严重,可能还有泡排残留泡沫堵塞在油管套管中。历史生产数据显示,2020/6/16站内联合气举和2020/8/15井口氮气气举都能激活生产,并有分别有23 m3/d和13 m3/d的日产水。生产数据显示该井目前油管套管都严重积液不能激活生产。

6.3 治理思路

根据工艺采用原则和气井目前的状态,我们首先应用天然气气举设备,以邻井DPH-5的气作为气举气源,对该井套管进行注气,举出井筒积液和泡排剂残留泡沫。举出井筒积液和泡沫并确保油管和套管畅通后,激活气井转用油管进行生产。

若套管有泡沫堵塞不能气举激活,或油管或管道有泡沫堵塞难以自喷生产,采用气举设备进行负压开采的方法,降低井口压力和提高对管道输送压力,排出堵塞的泡沫,激活生产。

气井经气举和负压开采后激活生产,但产气量可能不足持续携液,开井生产后不久会再次积液,应用自动间开设备对其间开生产方式进行控制,在产气量不足携液时及时控制关井,待气井复压后再控制开井,确保产气高效地携液,持续地排液,使得气井持续以间开方式生产。

在冬季到来之前,我们在井口和管道之间安装涡旋流调制器,把管道内的流态调制成涡流流态,有助于扫出管道积液,避免管道里的积液造成冻堵。