气举排液优化设计及在油气井复产的应用

作者:何信海1,于艳涛2,向耀权3 (1.大庆油田有限公司采油四厂;2.大庆油田有限公司海拉尔勘探开发指挥部,黑龙江大庆163312;3.中簿濑湛江分公司研究院)

关键词:气举排液;单点注气;临界携液流量;连续气举;诱喷气举

中图分类号:TE355.3 文献标识码:A 文章编号:1006—7981(2013)10一0049—02

摘要

针对气举排液多点注气的问题,根据气举井筒流态的变化,按照不同气举方式,对卸栽阀、工作阀、注气量等气举参数进行优化设计,结合产能方程,编制了气举排液软件,此软件方案应用于青海

油田某气井的复产取得了成功。

气举排液是油气井复产的重要手段,包括连续气举和间歇诱喷复产气举,二者在井筒卸载阶段相似,但是在稳定注气阶段不同,设计理念上存在着差别;目前气举排液所有参数没有区分连续气举和诱喷气举,实际应用中常常出现多点注气,卸载失败的问题,本文根据气举井筒流态的变化,按照单点注气的原则,对气举排液的启动阀、工作阀参数、注气量等气举参数优化设计。

1 气举排液参数优化设计

1.1 注气量设计注气量设计,分为两部分:

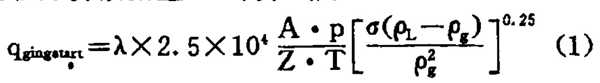

①气举卸载阶段:连续气举和诱喷气举注气量设计相同,此时地层不产气或产少量气,井筒液柱的卸载主要依靠地面注入气体,注气量要保证连续携液,根据油气井携液理论,卸载井筒液柱的最低注气量是临界携液流量[1],计算式为:

式中: qgingstart为卸载阶段注气量,104m 3/d; λ为不同的临界流量方法系数,Turner方法为5.5,李闽方法为2.5; σ-气液表面张力,N/m;ρg——分别为液体,气体实际密度,kg/m3;p、T——分别为压力(MPa),温度(K);A——油管横截面积,m2;

②稳定注气阶段;井筒液柱已经卸载成功,地层已经产气,诱喷气举无须再注气,连续气举继续注气,继续注气目的是保证地层产出液被连续携带出井筒,注气量与地层产气量之和要大于等于临界携液流量,稳定阶段注气量计算公式为:

qgingstable = qgingstart - qst ---(2)

式中:qgingstable为稳定阶段注气量,104m3/d;qst地层产气量,104m3/d。

1.2工作阀设计

工作阀越深,气举排液能力越强,同时所需要的注气压力也越高;由于工作阕是最终稳定注气点,井筒流出与地层流入的长期稳定协调是首要考虑因素,结合油气井产能方程,在地面气举设备举升能力基础上,采用节点分析方法[2]确定工作阀深度,具体方法如下:

①根据产能方程作油管流人曲线;

②根据地面注气能力作环空套管流出曲线;

③两条曲线的交点作为工作阀深度,一般地,考虑过阀压差,实际工作阀深度要向上移100m左右。

1.3卸载阀设计

气举成功的关键是保证井简单点注气,按照单点注气的原则,卸载阀参数设计必须考虑两个特征:

①从上而下,地面注气压力逐级降低。

②下一级气举阎的打开建立在上一级阀的关闭基础上。

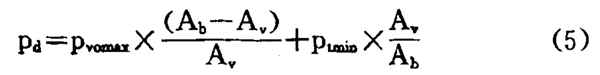

1.3 1卸载阀充气压力设计

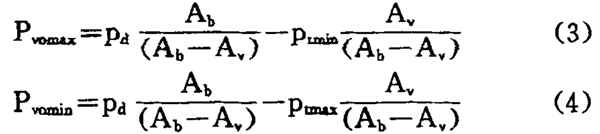

卸载周充气压力与阅深度处的打开压力有关,打开压力受井筒内油管压力控制:气举卸载时,井筒内阀以上的液柱井筒流态经历:纯液柱——泡流——段塞流——雾流的变化过程(3)。当并筒为纯液柱时,油管压力最大,卸载阀所需打开压力最小;当井筒为雾流时,油管压力最小,卸载周所需打开压力最大。卸载阀最大、最小打开压力分别为:

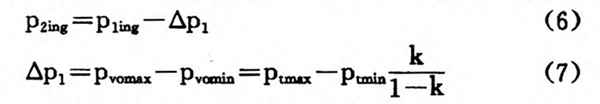

1.3.2 卸载阀地面注气压力设计

因为卸载阀是逐级关闭的,地面注气压力也是逐渐下降的,为了保证下级卸载阎打开时本级卸载阀及时关闭,注气压力应处于本级卸载阎打开压力和下级阀打开压力之间:

对于第一级阀,卸载阀打开压力为气举设备提供的最大注气压力p1ing,第二级阀打开压力为p1ing:

公式中:△p1——卸载阀阀距,MPa;k——是阀系数,k=Av/Ab;

所以:

一级阀地面注气压力p1:p2ing≤p1≤p1ing

二级阀地面注气压力P2:p2ing≤p2≤p2ing依此类推。

由于设计的注气压力是一个范围值,增强了气举排液的可操作性,只要调控地面注气压力低于下级阀打开压力,本级卸载阁关闭,实现了气举排液的单点注气。

1.3.3 卸载阀下入深度设计

①一级卸载阀下入深度:

一级阀注气时,在注气压力下,油管液面可能会上升到井口,一级阀下深分两种情况:

A、油管液面不到井口,计算公式如下:

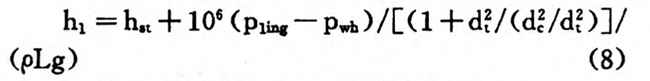

B、油管液面到达井口,计算公式如下:

h1 = 106 (p1ing - pwh - △p ) / (ρLg) ---(9)

②其他卸载阀下入深度: 卸载阀下入深度受到气举阀前后的压差作用,计算公式如下:

式中:hst——油管静液面深度,m;pwh——井口油压,MPa;dt、dc—分别为油管、套管直径,m;

pcN——地面注气压力下,在阀位置处的套管压力,MPa;pt(N-1)min——阀下深处的最小油管压力,MPa;h(N-1)——上一级阀的下深,m。

计算的卸载阀下入深度要小于等于工作阀下深。

卸载阀的下深与地面注气压力相互影响,不同的地面注气压力决定不同的卸载阀下深,卸载阀下深又影响着地面注气压力。因此需要迭代求解地面注气压力和阀下入深度。

2 气举排液应用

在气举参数优化的基础上,结合产能方程和垂直管流压力计算方法,采用VB程序语言,编制了气举排液优化设计软件。软件应用于X。气井排液取得了成功。

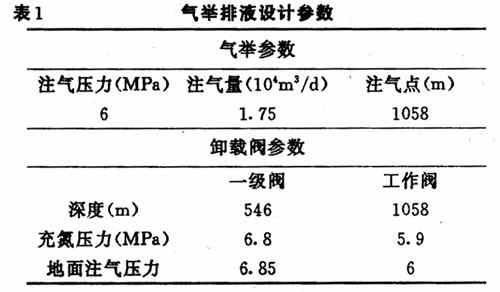

X1气井是国内某气田的一口气井,井深1220m,无阻流量28×104m3/d,平均日产水25m3/d,日产气0.8×104m3/d,2009年末积液停产,井筒液柱高度达600m;为了恢复X1气井产能,2010年对X1气井进行气举排液。采用气举优化设计软件设计排液方案,如图1和表1:

圈1 X1井气举采油设计方案

根据气举方案,X1气井进行了换管柱气举排液施工。气举旅工时,调节地面注气压力在6.85MPa,调节注气速度12.5m3/min(1.75×104m3/d),井口气液交替喷出,注气一段时间后,降低注气压力到6MPa,井口连续出现气液喷出,液量不断增大,同时地面气量明显高于注气量,气井长时间连续出气,气井复产成功,并且保持了一年左右的稳定生产期。

3 结束语

多点注气是气举排液中经常遇到的问题,气举排液要求快速地排除井筒积液,卸载阀参数的设计和注气压力的设计是保证井简单点注气的关键,本文提出的以稳定状态时的节点分析方法设计工作阀参数,以气井举空时的雾流状态来设计卸载阀的参数的气举方法,避免了气举卸载过程中的多点注气,设计方法可同时应用于连续气举和诱喷气举。

[参考文献]

1 向耀权,辛松,何信海,等.气井临界携液流量计算模型的方法综述[J].中国石油和化工,2009,15(9):1~5.

杨川东.采气工程[M].北京:石油工业出版桂,1997.

汪海,鲍志强,栾艳春,等.气井气举阀气举排液采气工艺参数设计研究口].天然气勘探与开发,2005,28(2):1~5.

作者: 何信海, 于艳涛, 向耀权

作者单位: 何信海(大庆油田有限公司采油四厂), 于艳涛(大庆油田有限公司海拉尔勘探开发指挥部,黑龙江 大庆,163312), 向耀权(中海油湛江分公司研究院)

刊名:内蒙古石油化工